ProJet3510HDPlus / 消費材

果てしなき創造への挑戦~究極な鍵の追求~

一人ひとりのセキュリティを確実に守るカギ・・・。株式会社ダイワロックスは、様々な産業のための工業用錠前を企画開発から量産まで一環した事業を行います。 3Dプリンターの導入で、大きなコスト削減と、業務の効率化が実現しました。その秘策とは・・・??

株式会社ダイワロックス様

開発期間短縮・開発コスト削減 3Dプリンター導入の大きな効果

人々の生活に欠かせない「鍵」

株式会社ダイワロックスは、コンビ二のATMや自動販売機など生活の中にどこでもあるような産業用に使用される「工業用錠前」を、企画・設計・製造・販売・マーケティングまで自社内でトータルして行う「工業用錠前」メーカーです。

株式会社ダイワロックスは、コンビ二のATMや自動販売機など生活の中にどこでもあるような産業用に使用される「工業用錠前」を、企画・設計・製造・販売・マーケティングまで自社内でトータルして行う「工業用錠前」メーカーです。

仕事全体の8割を占めるオーダーメイド商品は、柔軟な対応でお客様のニーズに応え、蓄積された技術をもとに品質の維持に努め、責任と信頼を込めて、ご満足いただける製品づくりに全力で取り組んでいます。

また、毎年新製品を発売し、幅広いラインナップで時代のニーズに合わせた製品を展開しています。

創業より約45年間で培われたノウハウと技術力は、企画から製造までのスピーディな納期と、安心安全な「開かない鍵」を追求したハイクオリティな鍵の製造を実現し、人々の生活の中で大きな役割を果たしています。

「開発力」で安心と安全を保障

お話を伺ったのは、開発課セールスエンジニアの坂田氏。設計開発を行う傍ら営業としても活動しています。

主な仕事内容は2つ。1つは技術者として製品開発や設計製造、もう1つは営業マーケティングで展示会の企画やお客様対応や見積もりまでを行います。1つの依頼が軌道に乗り、量産になり現場に仕事を預けるまでを一環して行います。

一般的な企業の組織では、開発部と営業部がそれぞれ分かれています。しかし、(株)ダイワロックスでは、開発の技術者が営業を行うことで、より詳細な話をその場で行い、スピーディーな開発を遂行することで、1つの仕事に対し、担当者が一通り対応することが、短納期に繋がっています。

「お客様のニーズに合わせた開かない鍵を設計から一環して製造することはすごく難しいですよね?」を質問すると、「実際にお客様の話を聞くのも、我々セールスエンジニアの仕事なので、会話の中で製品仕様やお客様の要件を深く追求することができるのです。」と坂田氏は語ります。

これらは、(株)ダイワロックスの強みである「開発力」が大きく影響しているのです。

これらは、(株)ダイワロックスの強みである「開発力」が大きく影響しているのです。

「開発力」とは新しいものを生み出すこと。錠前業界では、鍵本体の開発ではなく、鍵自体の仕組みの開発を指します。その仕組みを構築する中でもっとも大切かつ難しいことは「管理」です。錠前業界の管理とはどのようなことを指すのか、坂田氏に質問しました。「たとえばキーコード。1・2・3の鍵がある場合は、1番の鍵で2番は開かないですよね。それを10万通り作る場合、稼動した際に、事故なく安全な管理ができているのかそれが重要なのです。その為には仕組みのアリゴリズムがどんな概念で組まれているのかを理解し、1つの鍵に対して安全である裏づけを取る必要があります。我々は、問題なく稼動するか1つ1つ検査を行ってお客様へ提供します。その安全性は他社には負けません。」

「鍵は仕組みを売る仕事です。すこし大げさかもしれませんが、お客様の財産・生命を守る分野なので、そのあたりは慎重に業務を行います。」と熱心に語る坂田氏。鍵はコピーを作れば開いてしまうものなので、最近ではコピーが作れない鍵のニーズが高まっているそうです。

3Dプリンター導入の経緯と選定ポイント

毎年発売される新製品や、オーダーメイド商品の製造に必ず行う試作。質の高い製品を追求するためには、試作を繰り返し、検証する必要があります。(株)ダイワロックスでは、毎年数え切れない程の試作を行っており、3Dプリンターを導入する以前は試作を外注へ出していました。1年間で試作にかかる費用もそれなりに高額で、企画から設計、試作、検証までに約1ヵ月ほどかかっていたのです。

また冶具についても外注したり社内の加工部門に依頼をしていました。

3Dプリンターを知ったのは、2~3年前。錠前業界の中や取引先のお客様と関わる中で、3Dプリンターを導入し始めた企業が増えました。

協力会社などからも3Dプリンターの魅力や活用方法・メリットを聞いており、お客様からも3Dプリンターを導入してみては?という声が以前からありました。

当時の様子を坂田氏はこう語ります。

「毎年新製品を開発するための開発経費には、試作品作成や性能確認などが含まれます。会社の方針として、他の人が真似てやる頃には、次の新しいものを作りましょうというスタンスなので試作にはそれなりにお金をかけています。開発課の中で試作費を考えれば、もしかしたら3Dプリンターを買えるよね。と話していました。お客様から3Dプリンターの造形物を見せてもらい、試作として自社でも活用できることは理解していたものの、当時設計で使っていたものは2DCAD。3DCADで設計されたSTLデータが必要なことは知っていたので、使いたくてもデータがなければ無理でしょということで、導入をあきらめていました。」

2015年3月頃。使用していた2DCADの更新時期を迎え、安く3DCADへアップデートできることが分かりました。また(株)ダイワロックス取締役社長も以前より自社メリットをもたらす機械なのか興味を持たれており、「3Dプリンターってどうなんだ」そんな話がありました。このタイミングは見逃すわけにはいかない。そう感じた坂田氏は、3DCADの導入と同時に3Dプリンターの導入を検討し始めたそうです。

機種の選定に必須要件は「精度」。3Dプリンターで造形した鍵本体に鍵を差し込めるかの検証が必要でした。機種のスペックに関しては協力会社やお客様からの口コミで情報を得て、自社に合う3Dプリンターの導入を選定。お付き合いのある高山理化精機様にて取り扱いがあり、ProJet3510HDPlusの導入を決めました。

【選定ポイント】

- 勘合確認ができる造形精度

「錠前の試作には精度が必要です。鍵本体とキーが上手く嵌め合うか確認できるほどの精度が必要でした。」 - 中身が見えること

「中身の規格で決められている部品やねじがある程度見えたほうが説明しやすいのです。半透明ですが問題なく使えています。」 - 造形スペース

「錠前なのでそこまで大型なものは必要ないがパーツに分解して造形したり、複数のパターンを一度に造形できるスペースがあります。」 - 廃棄物が無害性なこと

「3Dプリンターの中では、産廃に特別な処理が必要な機種もありますよね。そうなると扱いが難しくなることもあります。ProJet3510Plusのサポート材は無害性のものなので、人体への影響も安心です。もちろん、会社で契約している産廃業者経由で廃棄していますが、無害は安心ですよね。」

武器となった3Dプリンター その導入効果は?

2014年3月にProJet3510HDPlusを導入し、約1年4ヶ月が経過しました。(取材時、2016年7月現在)

様々な面で導入効果が出てきました。

大幅な『コスト削減』を実現

「試作費だけでも、外注と比較すると大幅なコスト削減が実現しました。さらには、治具の作成やその他サービスなどにも活用していますので、外注した場合の時間をコストに換算すれば、1年たたない間に償却できると思います。」と坂田氏はいいます。

大幅な『コスト削減』を実現 詳細はこちらからダウンロード>>こちらをクリック

更なる『短納期』を実現

技術者が直接お客様と打ち合わせを行うことで、ヒアリングから企画・設計までの時間はずば抜けて早く、会話しながら設計を行い、そのまま3Dプリンターで試作を造形。翌日には試作品が完成していることもしばしばあるそうです。3Dプリンター導入以前よりも、試作時間が削減されたことで、より一層開発スピードが向上し、その結果生産性の向上に繋がりました。

「実際にProJet3510HDPlusを導入して、ここはちょっと・・・という点はありますか?」と率直な意見をお聞きしたところ、「ないですよ。ダイワロックスが掲げている短納期・スピード開発の新たな武器となりました。しいて言うならば、音ですかね。自分のデスクの隣に設置していますからね」と坂田氏は笑みを浮かべました。

治具で活用する3Dプリンターの魅力と新たなサービスの展開

(株)ダイワロックスでは大きく3種類に分けた治具を活用しています。

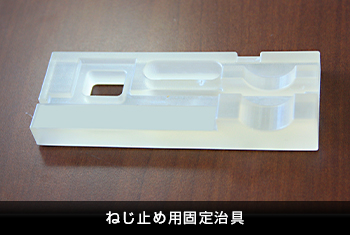

- ねじ止め等固定治具・・・鍵本体ねじ止めをする際に固定する

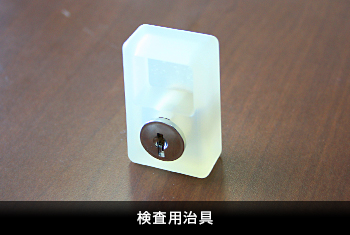

- 検査治具・・・本体とキーの部分のはめ合わせを確認するための治具

- レーザーマーカー用治具・・・レーザーマーカーで鍵に印字するサービスを実施している為、印字する際の固定で活用する治具

3つの治具を合わせると、数千個は存在しているそうです。消耗品といえどもコンスタントに作成するものではありません。その為、現在3Dプリンターで造形した治具は約20個ほど。今後も引き続き、治具の作成を3Dプリンターで行う方針です。

3Dプリンターで造形した治具を活用することについて坂田氏はこう言います。「治具を製造するのに必要な金額と3Dプリンターで製造した場合の金額差は大きいです。しかし、3Dプリンターでは素材が樹脂なので、治具自体に衝撃を与えて使用するものは、耐久性の問題で衝撃に耐えられないものがあります。その点は、衝撃を与えない、固定することをメインとした治具に3Dプリンターを活用することで、上手く使い分けることが重要です。」

以前は治具の作成も外注していたそうです。右「ねじ止め用固定治具」写真は外注でアルミの削りだしを行うと、コストは約10万程。「3Dプリンターで造形すれば、材料費で約6,000円ほどでできますよね。」

このような治具は固定できれば機能を果たしますので、必ずしもアルミである必要性はなく、樹脂でも問題ないのです。

以前より、オーダーメイド商品と治具を一緒に販売してほしい!というお客様の要望がありましたが、治具は1点ものなので、セット販売は難しかったそうです。しかし、3Dプリンターを導入したことにより、データがあれば自社で簡単に安く作成することができるようになったことで、今では3Dプリンターで作成した治具をお客様へ販売するサービスを始めました。

お客様からも好反響だそうです。

今後は業界を越えて、品物にこだわらず3Dプリンターの造形サービスを地元山梨で展開できたらと坂田氏は考えます。

3Dプリンターの導入で、コスト削減と、製品開発のスピードUPを実現させた(株)ダイワロックス。

今後、3Dプリンターを活用した新たなビジネス展開も大注目です。

【企業DATA】

株式会社 ダイワロックス

株式会社 ダイワロックス

設立:1971年(昭和46年)5月4日

資本金:2,000万円

本社:山梨県甲斐市竜地5831

URL:http://www.daiwalocks.co.jp/index.html

【販売代理店】

高山理化精機株式会社

本社:長野県松本市笹賀5652-18

URL:http://www.takayamarika.co.jp/